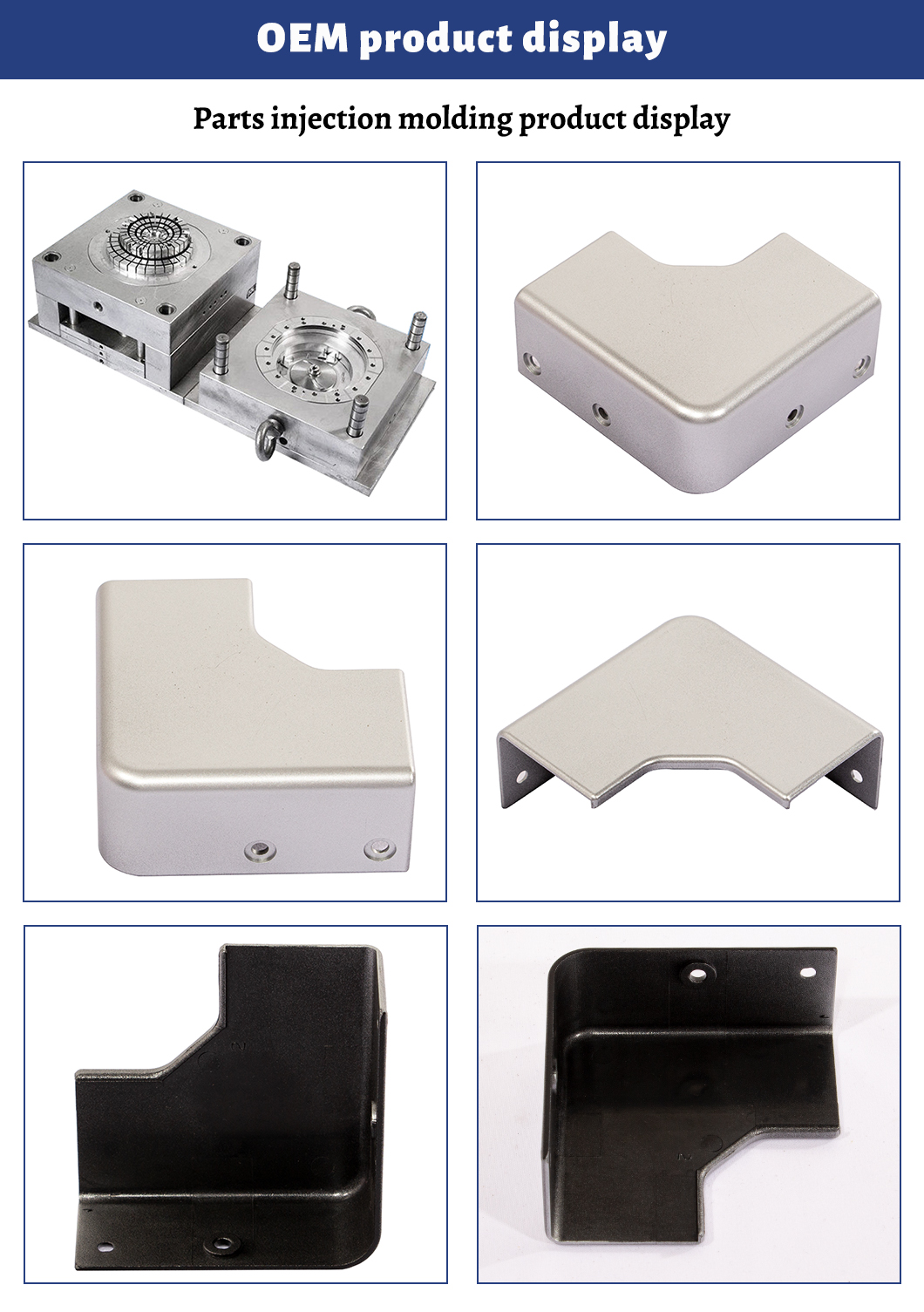

Prilagođeni kalup za brizganje električnih plastičnih dijelova

Opis

Injekciono prešanje je metoda proizvodnje dijelova ubrizgavanjem materijala u kalup.Metali (za koje je proces poznat kao livenje pod pritiskom), stakla, elastomeri, konfekci i, najčešće, termoplastični i termoreaktivni polimeri mogu se koristiti u brizganju.Materijal dijela se ubacuje u zagrijanu bačvu, miješa se i ubacuje u kalupnu šupljinu, gdje se hladi i stvrdnjava do konfiguracije šupljine.Nakon što je proizvod dizajniran, obično od strane industrijskog dizajnera ili inženjera, kalupi se izrađuju od metala, obično čelika ili aluminija, i precizno se obrađuju kako bi se oblikovale karakteristike željenog dijela.Materijali za 3D štampanje kao što su fotopolimeri koji se ne tope tokom brizganja nekih termoplasta niže temperature mogu se koristiti za neke jednostavne kalupe za brizganje.Injekciono prešanje se široko koristi za proizvodnju širokog spektra dijelova, od vrlo malih do vrlo velikih.Mogućnost proizvodnje dijelova različitih geometrijskih oblika i veličina određena je vrstom mašine koja se koristi u operaciji.

Postavljena je tako da isključuje vazduh u šupljini i gasove od topljenja plastike prilikom ubrizgavanja u kalup.. Kada izduvni gas nije gladak, na površini proizvoda će se formirati vazdušni tragovi (gasne linije), gorenje i drugo loše;Ispušni sistem plastične matrice je obično izlaz za zrak u obliku žlijeba ugrađen u kalup za izbacivanje zraka iz originalne šupljine i plinova koje dovodi rastopljeni materijal.. Kada se rastopljeni materijal ubrizgava u šupljinu, originalni zrak u šupljini i plin doveden talinom moraju se ispustiti na vanjsku stranu kalupa kroz ispušni otvor na kraju strujanja materijala, inače će proizvodi imati pore, lošu vezu, nezadovoljstvo punjenjem kalupa, pa čak i akumulirani zrak će biti spaljen zbog povišene temperature uzrokovane kompresijom.u normalnim uslovima, otvor za ventilaciju može biti lociran u šupljini na kraju protoka rastopljenog materijala, ili na površini odvajanja matrice.

Potonji je plitak žljeb dubine 0,03 - 0,2 mm i širine 1,5 - 6 mm sa strane matrice. Neće biti velika količina rastopljenog materijala koji curi iz otvora za vrijeme injektiranja, jer rastopljeni materijal će se ovdje ohladiti i učvrstiti u kanalu. Otvoreni položaj ispušnog otvora ne bi trebao biti usmjeren prema operateru kako bi se spriječilo slučajno izbacivanje rastopljenog materijala.. alternativno, može ispušiti plin koristeći odgovarajući razmak između ejektora šipka i otvor za izbacivanje, te između grume izbacivača i šablona i jezgra.